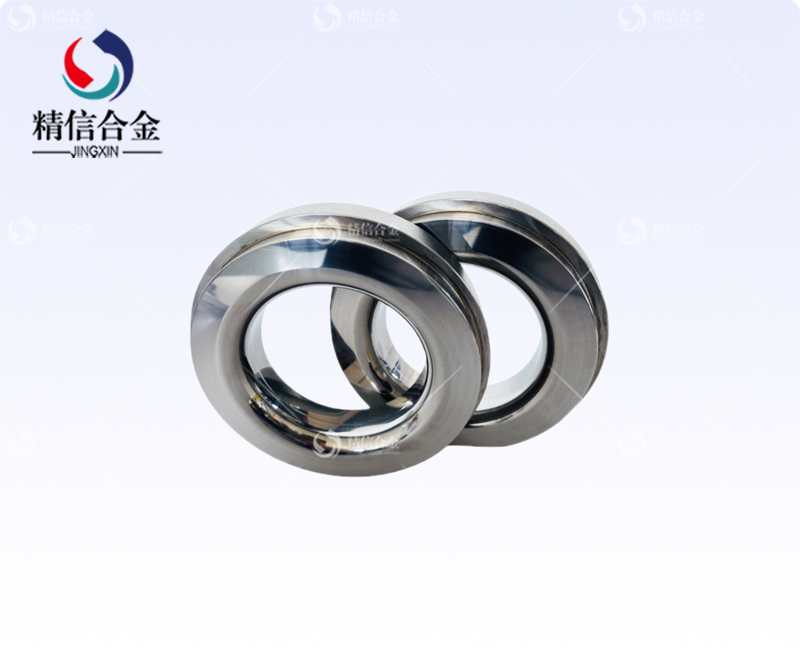

判斷硬質合金軋輥使用狀態是否正常,可通過以下外觀特征進行快速評估:

表面光澤度變化

正常軋輥工作面應呈現均勻的金屬光澤(Ra≤0.8μm)。當出現以下情況時需警惕:

霧化發白:表明表面溫度超過800℃導致鈷相氧化,此時硬度已下降15-20%

局部鏡面化:對應軋材打滑區域,接觸面摩擦系數異常升高

魚鱗狀反光:熱疲勞裂紋初期特征,裂紋深度通常已達50-100μm

顏色異常分布

正常軋輥應保持碳化鎢特有的青灰色。異常表現包括:

帶狀黃褐色:工作溫度長期處于600-750℃區間,WO?氧化層厚度已超10μm

斑點狀紫藍色:局部瞬間過熱(>950℃)導致的鈷相熔融再結晶

環狀色差:冷卻系統失效導致軸向溫度梯度超過200℃/m

幾何形貌特征

使用游標卡尺測量以下關鍵尺寸:

輥徑橢圓度>0.05mm:軸承座配合失效或徑向載荷不均

凸度變化>設計值的30%:說明表層已發生塑性變形

端面倒角磨損:冷卻水噴射角度偏差超過5°

裂紋發展態勢

重點檢查傳動側端面(應力集中區):

放射狀裂紋:起源于輥頸過渡區,深度通常>3mm

網狀龜裂:裂紋間距<2mm時,剩余壽命不足200小時

軸向裂紋:預示軋制力已超設計極限15%以上

邊緣狀態評估

正常軋輥邊部應保持完整倒角(R2-R5):

貝殼狀剝落:熱應力超過鈷相抗拉強度(≥900MPa)

鋸齒狀缺損:軋材咬入角異常導致的沖擊損傷

熔蝕凹陷:局部電弧放電損傷,常見于高硅鋼軋制

建議每8小時停機檢查時,配合10倍放大鏡和磁粉探傷儀(可檢出0.1mm級裂紋)。當同時出現2項以上異常特征時,應立即更換軋輥。正常服役的軋輥表面只允許存在均勻的磨耗亮帶(寬度≤1/3輥面),且無肉眼可見的離散缺陷。記錄每次檢查的缺陷擴展速率,若周增長>2mm需調整工藝參數。

中文手機版